Jätelasi on eräänlaista kotitalousjätettä, jonka olemassaolo ei ainoastaan aiheuta haittaa ja haittaa ihmisten tuotannolle ja elämälle, vaan se myös saastuttaa ympäristöä, vie arvokasta maata ja lisää ympäristökuormitusta. Kiinan arvioidaan tuottavan vuosittain noin 3,2 miljoonaa tonnia jätelasia, mikä on noin 2 % yhdyskuntajätteen kokonaismäärästä. Kansallisen kokonaisvaltaisen vahvuuden parantuessa ja ihmisten elintason parantuessa myös jätelasin kokonaismäärä on kasvanut. Jätelasin kierrätyksen ja hyödyntämisen osalta jotkut kehittyneet maat Yhdistyneessä kuningaskunnassa ja Yhdysvalloissa ovat saavuttaneet merkittäviä tuloksia. Euroopan ja Amerikan maat ovat onnistuneesti käyttäneet jätelasia rakennushankkeissa, mikä on tehokas tapa kuluttaa suuri määrä jätelasia. Koska kaikenlaista jätelasia ei tarvitse lajitella, värille ei ole vaatimuksia. Esimerkiksi jätelasia käsitellään rakennusmateriaalina Mosaicissa. Jätelasin myllyn valmistajana HCM Machineryn tuottama jätelasimylly tarjoaa hyvän laiteavun jätelasin kierrätykseen. Tänään esittelemme jätelasin kierrätyslasin Mosaicin tuotantoprosessin.

1. Fosfaattikiven rikastus: Fosfaattikiven rikastus on fosfaattikiven käsittelyn ensimmäinen vaihe, jonka tavoitteena on erottaa hyödylliset mineraalit fosfaattikiven epäpuhtauksista fysikaalisilla ja kemiallisilla menetelmillä. Yleisiä rikastusmenetelmiä ovat painovoimaerotus, vaahdotus ja magneettinen erottelu. Painovoimaerotuksessa käytetään erottamiseen malmin mineraalien tiheyseroa, vaahdotuksessa malmin mineraalien kelluvuuseroa ja magneettisessa erotuksessa malmin mineraalien magneettista eroa.

2. Fosfaattikiven murskaus ja jauhatus: Rikastuksen jälkeen fosfaattikivi on murskattava ja jauhatettava, jotta malmin hyödylliset mineraalit vapautuvat paremmin. Murskaamiseen käytetään yleensä leukamurskainta, kartiomurskainta ja muita laitteita fosfaattikiven rikkomiseksi sopivaan hiukkaskokoon. Jauhatus on fosfaattijauheen tuotantoa ja käsittelyä suurilla myllyillä, joilla murskattu malmi jauhatetaan hienoksi, jotta se täyttää vaaditut hienousvaatimukset.

3. Fosfaattikiven liuotus: Liuotus on keskeinen vaihe fosfaattikiven käsittelyssä, jonka avulla hyödyllisiä ainesosia, kuten fosfaattia, voidaan liuottaa malmista. Yleisesti käytettyjä liuotusmenetelmiä ovat happoliuotus, alkaliliuotus ja hapetusliuotus. Happoliuotus käyttää happamaa liuosta fosfaatin liuottamiseen, emäksinen liuotus käyttää emäksistä liuosta fosfaatin liuottamiseen ja oksidatiivinen liuotus käyttää hapetinta fosfaatin liuottamiseen.

4. Fosfaattimalmien saostus ja suodatus: Liuotuksen jälkeen hyödyllisten komponenttien, kuten fosfaatin, liuos on saostettava ja suodatettava kiinteiden fosfaattituotteiden erottamiseksi. Saostus on saostusaineen käyttöä liuoksen fosfaattikomponentin muuttamiseksi kiinteäksi saostumaksi, ja suodatus on sedimentin erottamista liuoksesta suodatuslaitteistolla.

5. Fosfaattikiven kuivaus ja sintraus: Kun sedimentti on suodatettu, se on kuivattava ja sintrattava valmiin fosfaattituotteen saamiseksi. Kuivaus tarkoittaa kuivauslaitteiden käyttöä sedimentin veden haihduttamiseksi, ja sintraus tarkoittaa sedimentin kuivaamista korkeassa lämpötilassa sintraamalla, jolloin siitä muodostuu tiheitä fosfaattihiukkasia.

6. Fosfaattimalmin rikastushiekan käsittely: Fosfaattimalmin rikastusprosessissa syntyy tietty määrä rikastushiekkaa, joka sisältää uuttamattomia mineraaleja ja epäpuhtauksia. Ympäristön saastumisen ja resurssien tuhlauksen vähentämiseksi rikastushiekka on käsiteltävä. Yleisiä rikastushiekan käsittelymenetelmiä ovat rikastushiekan kasaaminen, kierrätys ja kokonaisvaltainen hyötykäyttö.

Lasijätteen kierrätyslasimosiikin tuotantoprosessi: yleensä käytetään sintrausmenetelmää ja sulatusmenetelmää, ja sintrausmenetelmän ja keraamisen mosaiikin tuotantomenetelmät ovat pohjimmiltaan samat. Pääasiallinen tuotantoprosessi on lasijätteen hienontaminen lasijätteen myllyssä lasijauheen hienousvaatimusten täyttämiseksi, minkä jälkeen lisätään tietty määrä tahmeaa ainetta (epäorgaanista tai orgaanista tölkkiä) ja väriainetta tai värinpoistoainetta sekoittimella, jotta se sekoittuu tasaiseksi seokseksi. Seos puristetaan kuivapuristusmenetelmällä erilaisiin geometrisiin muotoihin, ja kuivattu kappale lähetetään valssi-, painolevy- ja tunneliuuniin sintrausta varten 800–900 celsiusasteen lämpötilassa. Yleensä se pysyy sintrauslämpötila-alueella 1,5–2,5 tuntia. Jäähdytetyt tuotteet otetaan uunista tarkastusta, sijoitusta, kuivausta, tarkastusta, pakkaamista, varastointia tai tehdasvalmisteista varten. Laaduttomat tuotteet kierrätetään. Sulatusmenetelmä perustuu lasijätteeseen (25–60 %) pääraaka-aineena, johon lisätään tietty määrä piidioksidihiekkaa, maasälpää, kalkkikiveä, soodaa ja emulgointiainetta sekä väriainetta lasijätteen jauhatusmekanismin kautta tasaiseksi jauheeksi ja sulatetaan sitten korkean lämpötilan sulatusuuniin (sulamislämpötila 1400–1500 °C) tasaiseksi lasinesteeksi. Lasineste virtaa kalanteriin, puristetaan tietyn kokoiseksi ja muotoiseksi lasilohkoksi ja lähetetään hehkutusuuniin. Hehkutetut tuotteet voidaan varastoida tai toimittaa tarkastuksen, sijoittelun ja pakkauksen jälkeen.

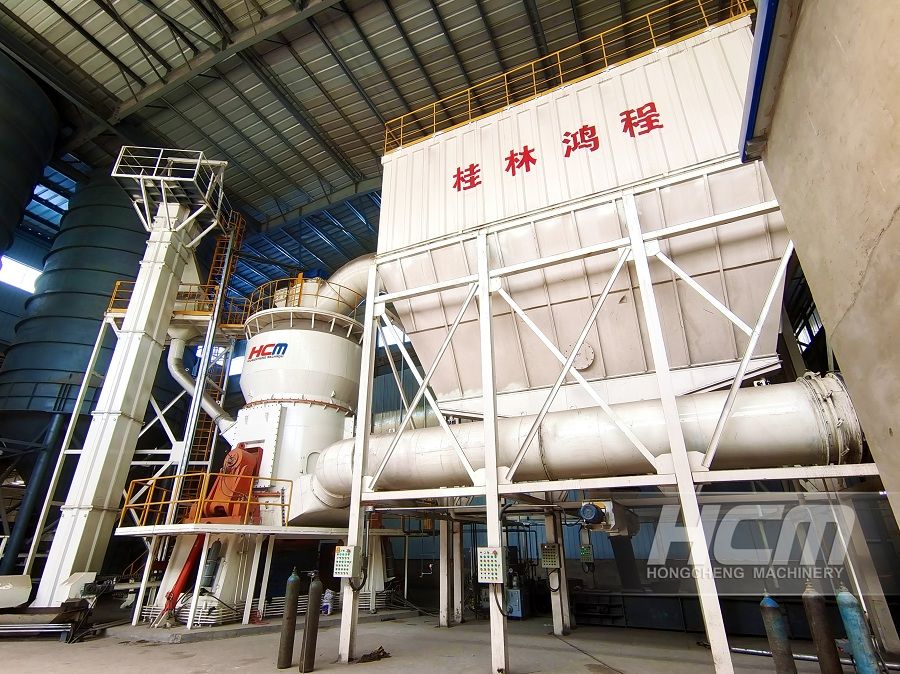

Lasin kierrätys Lasimosaikit perustuvat lasin jauhamiseen lasijauheeksi. Lasinmylly on tuotantolaite lasijauheen käsittelyyn. Lasinmylly tuottaaHCM-koneet has HC, HCQ and other models, which can process 80-400 mesh glass powder with large output, low energy consumption, small equipment area and simple technology. If you have waste glass recycling needs, welcome to call us to learn more about waste glass mill equipment:hcmkt@hcmilling.com

Julkaisun aika: 08.01.2024